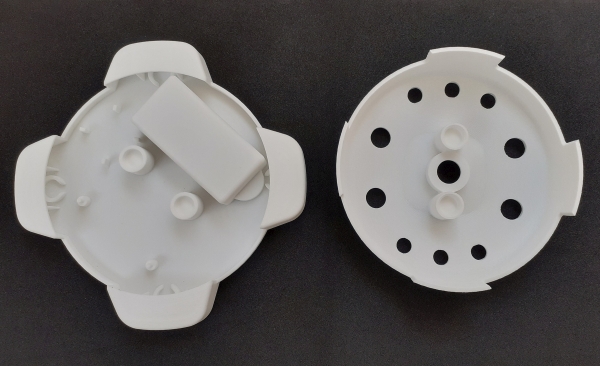

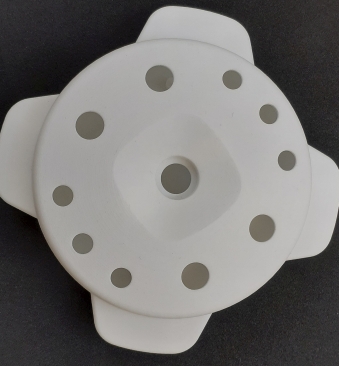

Miło nam poinformować, że od dzisiaj oprócz prototypowania w technologii FFF udostępniamy możliwość wykonania u nas wydruków 3D w technologii SLS.

Drukowanie 3D z użyciem technologii SLS (z ang. Selective Laser Sintering) jest jedną z najszybszych metod produkcji prototypowej oraz niskoseryjnej. Do wykonania modelu 3D wykorzystuje się polimery termoplastyczne, które spajane są za pomocą wiązki lasera. W tej technologii druku 3D sproszkowany materiał jest podgrzewany, a następnie łączony w kolejne warstwy aż do uzyskania gotowego modelu.

Druk 3D SLS nie wymaga zastosowania struktur wspierających, co jest dużym atutem, ponieważ modele są podtrzymywane przez nadmiar sypkiego materiału, który szczelnie otacza wydruk, a dzięki temu mamy możliwość stworzenia dosłownie każdego przedmiotu.

Technologię SLS charakteryzuje jeden z największych potencjałów produkcyjnych wśród technologii przyrostowych.

Elementy wydrukowane w tej technologii charakteryzują się m.in.:

- bardzo dobrymi właściwościami mechanicznymi, w tym wytrzymałość porównywalną z elementami wytwarzanymi metodą formowania wtryskowego;

- dużą dokładnością wymiarową;

- możliwością szybkiego wykonania wydruków 3D przedmiotów o skomplikowanej bryle;

- niską podatnością na kurczenie się i odkształcanie.

Zastosowanie tego typu technologii w druku 3D pozwala ponadto na szybką produkcję przy jednoczesnym zmniejszeniu kosztów wytworzenia poszczególnych elementów. Zarówno koszt jak i czas wykonania serii elementów nie rośnie w sposób geometryczny, jak ma to miejsce w przypadku technologii FDM.

Oferowane przez nas materiały z których możliwe jest wykonanie druku SLS.

PA 2200 (PA12), PA2200 (PA12) – Black Dyed

- Certyfikat Kontaktu z żywnością z dyrektywą europejską 2002/72/EC (z wyjątkiem wyrobów alkoholowych).

- Certyfikat Biokompatybilności EN ISO 10993-1 i USP/level VI/121 °C

- Dobra odporność chemiczna

- Wysoka udarność

- Możliwość polerowania i barwienia

PA 3200 GF – Poliamid wzmocniony szkłem

- Wysoka sztywność

- Odporność na zużycie ścierne

- Wysoka wytrzymałość na rozciąganie

- Szeroki zakres temperaturowy pracy

- Wysoka gęstość spieku

Alumide – Poliamid z Aluminium

- Bardzo wysoka sztywność

- Szeroki zakres temperaturowy pracy

- Wysoka gęstość spieku

- Łatwość w późniejszej obróbce mechanicznej detali

- Wysoka przewodność cieplna

PA 2210 FR – materiał ognioodporny

- Materiał ognioodporny zgodnie z normą UL94 V-0

- Ognioodporność klasy lotniczej FAR 25.853

- Nie zawiera fluorowców

- Wykorzystywany w przemyśle elektronicznym oraz lotnictwie

- Wysoka funkcjonalność

TPU 1301

- Materiał elastyczny

- 200-250% wydłużania przy rozciąganiu

- Dobre właściwości amortyzacyjne

- Wysoka sprężystość

- Możliwość barwienia

Jak wyceniamy ?

Metoda wyceny twoich części zależeć będzie od liczby wycenianych detali oraz od technologii i wybranego materiału. Dobierzemy parametry wyceny w taki sposób, aby prezentowany koszt był możliwie najkorzystniejszy a termin realizacji najkrótszy. Poniżej prezentujemy metody wyceny.

Wycena Modelowa

Stosowana jest w przypadku zamówienia pojedynczych detali. Kluczem są tu parametry wycenianej części. Brane pod uwagę są takie elementy jak cm3 detalu, wielkość sześcianu opisanego na detalu, gęstość detalu (czy detal jest ażurowy czy pełny). W wypadku technologii wymagających wykorzystania materiałów podporowych (FFF) brany pod uwagę jest również materiał podporowy oraz czas obróbki i usunięcia materiału podporowego.

Wycena Komorowa

To doskonałe rozwiązanie dla produkcji krótkich serii oraz zestawów części. W przeciwieństwie do wyceny modelowej, nie bierzemy pod uwagę parametrów samego detalu. Jedyną jednostką braną pod uwagę jest wykupiona przez klienta przestrzeń w komorze roboczej, w której można umieścić maksymalną możliwą liczbę detali, pozostawiając cenę niezmienną. Wycena ta jest możliwa jedynie w technologii SLS.

Ile trwa realizacja zamówienia ?

Termin realizacji zamówienia zależy przede wszystkim od wybranego materiału, technologii oraz metod obróbki. Dla technologii SLS terminy wysyłki samego wydruku wahać się mogą od 2 do 7 dni roboczych. Dla technologii FDM jest to od 3 do 8 dni roboczych. Każda z metod dodatkowej obróbki, taka jak barwienie, polerowanie, lakierowanie, uszczelnianie żywicą wydłuża czas realizacji zamówienia od 1 do 4 dni roboczych. Przy dużych zamówieniach lub zamówieniach cyklicznych terminy te ustalane są indywidualnie. Szczegółowy termin realizacji zawsze przedstawiamy w ofercie.