Mamy zatem potrzebne narzędzia, których lista opisana jest w tym poście. Teraz nadchodzi kolej na skompletowanie części do budowy drukarki 3D.

Listę części znajdziecie na stronie http://reprap.org/wiki/Prusa_Mendel/pl.

Na tej stronie jest opisane jak zbudować najprostszy model takiej drukarki czyli Mendel w wersji Prusa i2. Jak pisaliśmy wcześniej, skupimy się na budowie drukarki w wersji z użyciem łożysk liniowych i pasków T2.5. Zatem nie będą nam potrzebne łożyska wydrukowane z PLA. Sama drukarka nie wygląda może okazale, ale dobrze spełnia swoją funkcję, czyli… drukuje w 3D.

No, to zaczynamy !

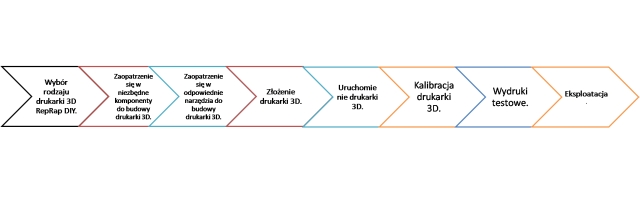

Etapy budowy drukarki 3D RepRap DIY.

Budowę drukarki można podzielić na osiem zasadniczych etapów, które obrazuje powyższy rysunek.

Budowę drukarki można podzielić na osiem zasadniczych etapów, które obrazuje powyższy rysunek.

Zestaw plastikowych części.

Zacznijmy od plastikowych części. Przed zakupem dokładnie dowiedzcie się do jakiego typu drukarki wydrukowano części. Możecie podpatrzeć jakie części dostępne są u nas. Jest to zmodyfikowany zestaw do drukarki RepRap Prusa i2.

Aby obejrzeć dokładnie części, ściągnijcie program netfabb Studio Basic http://www.netfabb.com/. Program ten umożliwia m.in. oglądanie i naprawę plików w formacie stl (pliki które drukuje drukarka 3d, po przerobieniu na gcody – o tym później).

Tak wygląda wydrukowany przez nas zestaw części do drukarki 3D RepRap DIY w wersji Prusa i2, dla łożysk liniowych LM8UU. Opis/nazwy elementów znajdziecie tutaj.

Jeżeli jednak wolelibyście zbudować inną drukarkę, zapytajcie nas lub innych sprzedawców części, czy nie wydrukują komponentów do budowy innego modelu drukarki.

Witaminy.

No dobrze, skoro wiemy już jakie części plastikowe trzeba mieć, teraz musimy wiedzieć, w jakie pozostałe części się zaopatrzyć. Części te nazywane są witaminami, a jak wiadomo bez witamin daleko nie pojedziemy.

Listę witamin znajdziecie również na stronie http://reprap.org/wiki/Prusa_Mendel/pl, zaraz pod tabelką z częściami plastikowymi. Jak widać, sporo suplementów diety potrzebuje drukarka, aby ożyć, ale nie przerażajcie się. Części można kupić jako kit na aukcjach allegro, ebay, a jeżeli chcecie poszukać na własną rękę, to też nie będzie większego problemu. Większość metalowych części dostaniecie w sklepach internetowych lub marketach budowlanych.

- Pręty gwintowane, nakrętki, podkładki M8 markety budowlane lub aukcje.

- Mniejsze śrubki M3, M4 na aukcjach lub w marketach budowlanych.

- Paski T2.5 koła zębate T2.5 16 lub 20 zębów u nas lub w sklepach cnc lub też innych sklepach z częściami do budowy robotów – albo też na aukcjach (mogą być też kółka zębate i paski HTD 3M lub MXL).

- Łożyska liniowe LM08UU (11 (12) szt. 3(4) dla osi X, 4 dla osi Z i 4 dla osi Y) na aukcjach, w sklepach z komponentami do CNC (nasz zestaw 11 szt.).

- Łożyska kulkowe 608ZZ 6 szt. (2-szt dla osi Y, 1 szt. dla osi X i 3 szt dla ekstrudera) – do nabycia na aukcjach.

- Wałki cnc (prowadnice liniowe) fi 8mm, również do nabycia u nas lub na aukcjach. Poproście od razu o pocięcie na określone długości, podane w tabelce (wałki opisane są jako smooth rods). Takich wałków potrzebujecie 6 sztuk, 2 na oś X, 2 na oś Y i 2 na oś Z.

Silniki krokowe.

Silniki krokowe NEMA 17 (oznaczenie typu obudowy tj, szer. x wys. 42×42 mm. długość może być różna, najczęściej 40-50 mm) kupicie w sklepach z artykułami do CNC, albo z robotyką. Generalnie silnik powinien mieć krok 1.8 stopnia i mieć jak największy tzw. moment trzymający, oraz nie pobierać więcej niż 2A prądu, gdyż sterowniki StepStick, czy Pololu mogą nie wytrzymać takiego obciążenia. Jeśli chodzi o napięcie to może być i do 35V, ale nie wysterujecie takiego silnika dobrze, bo elektronika jest zasilana 12V, więc lepiej mieć silniki na napięcie sporo mniejsze od 12V. Sterownik sam dostosuje napięcie na cewkach. Mogą być silniki o parametrach zbliżonych do np. takiego silniczka SY42STH47-1684A (moment trzymający ~43.1 N-cm ( ~ 0.43N-m), napięcie 2.8V, prąd 1.68A).

Elektronika.

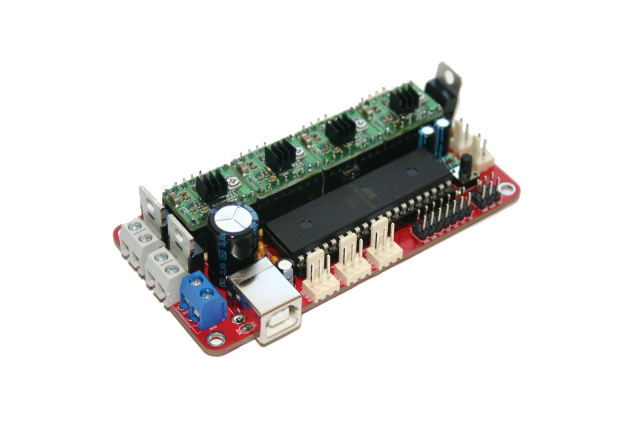

Jeżeli chodzi o elektronikę, możecie kupić gotową do pracy, z zainstalowanym oprogramowaniem firmware. Możecie też sami ją złożyć kupując samą płytkę PCB. Elektroniką do naszej maszyny 3D, może być najtańsza Sanguinololu w wersji 1.3a. wraz ze sterownikami silników krokowych StepStick lub Pololu. Oba sterowniki są oparte o układ A4988 i są w 100% kompatybilne.

Zdecydowana większość elektronik do drukarek 3D RepRap DIY jest oparta o procesor AVR i oprogramowanie Marlin. Niezależnie od wyboru elektroniki opartej o procesor AVR, interpretacja g-codów będzie taka sama, czyli nie będzie miało to wpływu na nasze wydruki.

Najlepszym chyba rozwiązaniem jest zakup gotowej elektroniki. Oszczędzi Wam to naprawdę sporo czasu, związanego z uruchamianiem i testowaniem elektroniki.

Tak wygląda płytka elektroniki (wersja trójwymiarowo.pl) ze sterownikami StepStick (te zielone małe płytki):

a tak sam sterownik StepStick

Przed zakupem gotowej elektroniki najlepiej jest skontaktować się ze sprzedawcą i powiedzieć jakich pasków i kół zębatych (ważny typ koła zębatego i ilość zębów) będziecie używać. Sprzedawca powinien wtedy ustawić odpowiednio Firmware, czyli oprogramowanie sterujące. Pozostanie wtedy już tylko podłączyć wszystko i skalibrować ekstruder, ale o tym w kolejnym wpisie.

Elektronikę kupujcie kompletną, tj. ze sterownikami silników krokowych, uruchomioną i gotową do pracy. Pytajcie o wersję elektroniki, typ firmware (Sprinter, Marlin, Repetier) i sterowniki silników Pololu lub StepStick. Dobrze aby do elektroniki dołączony był komplet konektorów.

W przypadku gdybyście byli zainteresowani zakupem gotowej do pracy elektroniki Sanguinololu wraz ze Stepstickami prosimy o kontakt.

[stextbox id=”alert” caption=”Uwaga!”]Ważne zasady: Elektronika Sanguinololu nie posiada zabezpieczeń przed zmianą polaryzacji. Błędne podłączenie spowoduje z pewnością jej uszkodzenie.

Co istotne, nie wolno podłączać/rozłączać do/od elektroniki silników krokowych w trakcie, gdy elektronika jest podłączona do źródła napięcia. Takie nieostrożne zabiegi z pewnością spowodują zwarcie i zniszczenie sterowników silników krokowych. Zanim podłączycie elektronikę, sprawdźcie dokładnie wszystkie połączenia ! Wszelkie zmiany ustawień/podłączeń należy wykonywać przy wyłączonych źródłach napięcia (USB/zasilacz).[/stextbox]

Jeżeli chcecie sterować elektroniką Sanguinololu małym ploterem frezującym, możecie użyć silników bipolarnych NEMA 23 (obudowa czoło (flansza) – 57x57mm). Szukajcie takich silników aby: maksymalnie największy moment trzymający, napięcie na cewkę jak najmniejsze, prąd do 2 A.

Elektronika do drukarek 3D z firmware Marlin lub np. TeaCup interpretuje bez problemu g-cody do ploterów frezujących CNC. Jest to zaawansowany sterownik CNC, 4 lub 5 osiowy, sterowany przez USB.

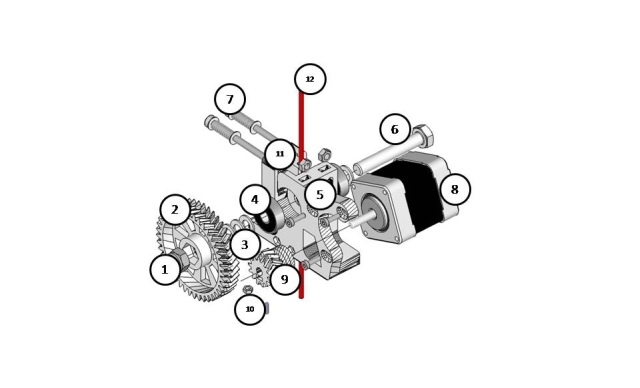

Ekstruder

Do budowy ekstrudera potrzebne będą plastikowe części, które dostaniecie w naszym zestawie do budowy drukarki, radełkowana śruba napędowa tzw. hobbed bolt (śruba wpycha filament, czyli żyłkę z plastiku do głowicy drukującej) oraz głowica drukująca tzw. hot-end. Te dwie ostatnie rzeczy dostępne są do zakupienia oddzielnie. Można je nabyć u nas lub na aukcjach – albo też w sklepach z częściami do RepRap. Aby wydruki były prawidłowe obie te części powinny spełniać pewne minimalne parametry, tj.: śruba powinna mieć równomierne, wyraźne żłobkowanie na całym obwodzie, hot-end powinien być sprawdzony w akcji 😉 i mieć maksymalną średnicę otworu 0.5 mm.

Im mniejsza średnica otworu, tym dokładniejsze wydruki, ale coś za coś, czyli drukowanie trwa dłużej. Profesjonalne drukarki FDM mają średnicę otworu 0.5 mm. Replicator2 MakerBota – 0.4 mm. Z naszego doświadczenia, nie widzimy sensu aby otwór miał średnicę mniejszą niż 0.4 mm. Otwory w głowicach drukujących, o średnicach mniejszych niż 0.4 mm nie mają znaczącego wpływu na jakość wydruków.

Ekstruder typu reloaded (z ułatwionym dostępem do śruby radełkowanej) składa się z następujących elementów.

- Nakrętka M8 z blokadą.

- Duże koło zębate ekstrudera.

- Podkładki fi 8.

- Łożysko 608ZZ.

- Plastikowa, drukowana część ekstrudera.

- Śruba radełkowana.

- Śruby docisku (idlera), który dociska filament do śruby radełkowanej.

- Silnik krokowy ekstrudera.

- Małe koło zębate ekstrudera.

- Nakrętka i śruba ustalająca małego koła zębatego.

- Docisk filamentu (tzw. idler). W docisku znajduje się łożysko kulkowe, które dociska i zarazem prowadzi filament.

- Drut czyli materiał, z którego powstają modele (tzw. filament).

W zasadzie jakość wydruków głównie zależy od doświadczenia. Tak jak w przypadku dobrego specjalisty: im więcej wydruków wykonacie, tym większe doświadczenie zdobędziecie i zdecydowanie poprawicie jakość swoich wydruków.

Samych wersji hot-endów jest chyba tyle, ile drukarek. Pytajcie o te sprawdzone, czyli po zamontowaniu do plastikowego ekstrudera mają działać, tzn. rozgrzewać się do 240-250 st. C. Do hot-endu polecamy używać szklanych termistorów EPCOS. Najlepiej takie: B57560G104F NTC 100K.

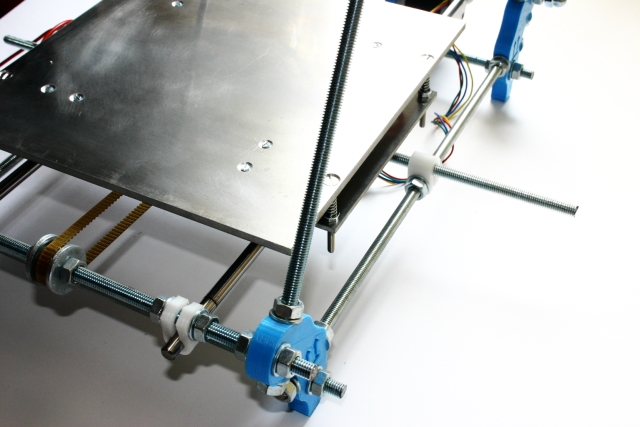

Stolik drukarki.

Stolik drukarki tzw. heated bed to platforma, na której drukowane są przedmioty. Jeżeli zamierzacie drukować tylko z PLA nie potrzebujecie podgrzewanego stołu. Jeżeli chcecie drukować także z ABS, stolik podgrzewany jest niezbędny (co prawda są tricki na stoliki niepodgrzewane dla ABS, ale dużo z tym zachodu, a wyniki niepewne, a przecież wolimy aby było profesjonalnie, prawda ?).

Co do stolika, to również można kupić go na aukcjach albo w sklepach RepRap. Generalnie są 2 sprawdzone typy podgrzewanych stolików:

a) aluminiowy z rezystorami mocy,

b) jako płytka PCB (tu ważne aby płytka była wykonana starannie i miała równomierną grubość miedzi 0.35um.

To drugie rozwiązanie jest droższe (na pierwszy rzut oka tańsze, ale płytka na czymś musi być zamocowana). Ze względu na to, że płytka PCB jest elastyczna, mogą być problemy z poziomowaniem stołu, dlatego oprócz podstawy do takiego typu stolika potrzebna będzie jeszcze płytka szklana ze szkła grubości 3 mm i wymiarach 200x200mm. Na szkło naklejamy taśmę kaptonową i kładziemy je na płytkę PCB. To zapewni nam w miarę równą powierzchnię drukowania. Szkło mocujemy do płytki PCB klipsami do papieru.

W przypadku wyboru stołu aluminiowego z rezystorami mocy dostajemy gotowe rozwiązanie. Sztywne, równe i niezawodne. Patrzmy też na wymiary. Oferowany przez nas stół aluminiowy (230×230 mm) pasuje do takich drukarek 3D RepRap DIY jak Prusa i2, Prusa i3, Mendel90, MendelMax 1.5, itp.

Stół aluminiowy najlepiej przykryć płytką szklaną (zwykłe szkło) 4 mm. Płytkę szklaną należy pokryć taśmą kaptonową. Najlepiej kupić kilka takich płytek u lokalnego szklarza. Takie zamówienie nie powinno być drogie, trzeba zapytać o odpady, pokręcić się po sklepie, pokręcić nosem itp. 🙂

Dlaczego płytka szklana na stole aluminiowym? Po prostu, aby szybciej drukować ! Po wydruku ściągamy płytkę z modelem i zakładamy nową. Czekamy chwilę i drukujemy nowy model. Ściągnięta płytka schłodzi się i bez problemu zdejmiemy z niej model. 🙂

Zasilacz.

Zasilacz najlepiej komputerowy 12 V 16A. Wszystkie zasilacze komputerowe nowego typu (420-500 W) dostarczą drukarce odpowiednią moc do pracy.

Czasami, aby słabszy zasilacz dostarczył wystarczającą ilość prądu należy dodać obciążenie na wyjścia 5V. To te wyjścia, które sterują np. dyskiem twardym, CD-ROM. Można podłączyć albo stare nieużywane urządzenie (stacja dysków, CD ROM), albo po prostu żarówkę 12V.

Podsumowanie.

Na koniec podsumujmy co potrzebujemy:

- Zapał do pracy. 🙂

- Narzędzia.

- Zestaw plastikowych części.

- Witaminy, czyli pręty, śrubki, łożyska, wałki, paski, koła zębate, itp.

- Silniki krokowe (5 szt).

- Elektronika (plus microswitche i termistory).

- Hot-end (głowica drukująca).

- Stolik drukarki (podgrzewany).

- Zasilacz.

Kolejne części opisu budowy już niebawem.